科技论文

创新PLC内的小型装配机器人集成概念

发布07/13/2016

作者:Chris Elston,高级控制工程师

介绍

介绍

多年来,可编程逻辑控制器(plc)一直是控制、自动化和设计工程师的工业控制器选择。plc通常被称为“主”控制器,它对主逻辑进行排序,并管理自动化设备上的网络数据。他们被认为是隐藏的“劳动力”,在一个关闭的电柜门后默默地执行阶梯逻辑指令。然而,plc一般不会单独安装或集成在自动化机器上。第三方产品通常用于补充PLC,如伺服电机,视觉系统,测试设备,或机器人。这些互补设备被称为“从机”组件,它们与自动化系统协调工作,并由PLC以主从关系控制。

从概念上讲,第三方设备的集成包括PLC和第三方控制器之间的谨慎布线I/O握手信号。随着技术的发展,现场总线成为连接和共享主PLC和从设备之间的内存映射的集成方法的选择。即使在这个层次上,数据交换的概念也以这样一种方式发生:每个设备都被单独处理或使用每个设备的配置或编程软件分别进行管理。PLC有一个编程软件套件,必须由工程师学习,以及其他第三方软件来编程和配置将连接到主PLC的从设备。集成主从设备的“老派”方法已经成为工业自动化事实上的标准。这需要工程师在第三方设备中编写代码,在PLC制造软件中编写梯形逻辑。然后软件代码必须相互交互,通常称为“软件握手”。多年来,在多个设备之间编写自定义握手软件一直都很麻烦。当工程师想要集成另一个第三方设备时,编写定制代码的整个过程必须经过深思熟虑和调试。大多数工程师在他们的头脑中都有这样的思维过程,即如何排列和联锁分开的控制器,这在某种程度上成为一种标准的思维方式。

从概念上讲,第三方设备的集成包括PLC和第三方控制器之间的谨慎布线I/O握手信号。随着技术的发展,现场总线成为连接和共享主PLC和从设备之间的内存映射的集成方法的选择。即使在这个层次上,数据交换的概念也以这样一种方式发生:每个设备都被单独处理或使用每个设备的配置或编程软件分别进行管理。PLC有一个编程软件套件,必须由工程师学习,以及其他第三方软件来编程和配置将连接到主PLC的从设备。集成主从设备的“老派”方法已经成为工业自动化事实上的标准。这需要工程师在第三方设备中编写代码,在PLC制造软件中编写梯形逻辑。然后软件代码必须相互交互,通常称为“软件握手”。多年来,在多个设备之间编写自定义握手软件一直都很麻烦。当工程师想要集成另一个第三方设备时,编写定制代码的整个过程必须经过深思熟虑和调试。大多数工程师在他们的头脑中都有这样的思维过程,即如何排列和联锁分开的控制器,这在某种程度上成为一种标准的思维方式。

工程师集成的痛苦程度

工程师集成的痛苦程度

这种旧的集成方法的问题是,它是工程师的一个痛点,因为他们必须不断学习新的第三方软件包,或参加供应商培训研讨会,以正确地为第三方设备编写软件。在一个需要从定制的机器集成商那里获得大量时间的行业,工程师根本没有时间去了解一个新的第三方设备。这对潜在的首次用户来说是一个巨大的障碍。他们不愿意尝试新的供应商,因为学习曲线涉及理解从设备如何集成和与现有的PLC系统通信,该系统被设计成自动化机器的主控制器。这种痛苦程度在项目范围内造成了额外的成本,因为工程师被迫学习新的软件设备,直接影响了项目中引用的工程时间。

在过去的十年中,现场总线在主PLC和第三方从PLC之间共享软件内存映射方面取得了进步。今天,逻辑概念仍然是写主PLC来对自动化机器上的主控制进行排序,因为第三方从设备的代码是以非标准的梯形逻辑格式编写的。然而,这取决于处理辅助过程的设备类型。在某些情况下,第三方设备是用结构文本语言集编写的,必须将其视为一个独立的进程。这些软件子系统的编写必须独立于主PLC体系结构。因此,学习的痛苦程度开始发挥作用,因为工程师必须学会如何在这些第三方设备中编写代码,这些设备往往不以与主PLC梯形逻辑标准相同的方式编码。这种信息交换通常是一个单一的位水平标志,从梯形图的梯级在主PLC中设置,它指示从设备“走”或“启动”它们的辅助过程。此时,PLC中的阶梯序列必须等待来自第三方设备的确认位,表明其过程已完成。这是低级别的数据交换,一旦任务完成,提取的信息是模糊的。随着自动化和技术的发展,在防止故障或记录生产中某个部件的统计数据方面,共享第三方过程控制的详细信息的需求变得越来越高。 Because of simple mapping concepts of the bit level exchanges, it can be difficult to extract the scientific data of actual results from third party processes to and from a PLC’s memory mapping exchange only.

机器人控制的新概念

机器人控制的新概念

如何改变“这就是我们如何从PLC控制第三方控制器”的心态?例如,如果有一个机器人控制器,如果有一种方法,你可以嵌入直接控制第三方设备到PLC梯形逻辑?这种类型的控制方法在控制方案中是一个不同的概念或方法。通过创建与机器人控制器直接用梯形逻辑通信的功能块,简化了PLC和第三方控制器等多个设备之间的集成握手。如果你可以简单地让机器人用一个单一的梯子逻辑功能块移动,这将解决集成的所有问题,并消除学习另一个软件包的挫折。

主要的PLC制造商之一Allen Bradley引入了基于标签的PLC,为供应商提供了创建控制功能块的能力,称为“附加指令”,或AOIs。AOIs允许第三方供应商创建导入PLC的控制或功能块。然而,并不是所有的AOIs都是平等创建的。已经创建了一些AOIs,试图模仿旧的学校整合概念。这些可以使它更容易与机器人控制器进行交互和集成,但在通过PLC指令机器人移动之前,仍然需要在机器人控制器中编写代码。供应商提供的AOIs如何将集成提升到下一个层次?这是通过改变交互的概念来简化机器人的控制,PLC直接命令机器人,而不需要学习或在机器人控制器中编写一行代码。这将是一个重大的改进,使PLC程序员能够在PLC软件中以集成的方式直接控制他们的机器人,并从一个阶梯逻辑指令块中顺序直接机器人运动。这正是雅马哈机器人采用的方法,通过以太网/IP连接到Allen Bradley PLC的RCX240控制器。

AOI块如何工作

在雅马哈RCX240控制器中,特殊的固件接受来自PLC梯形逻辑AOI块的命令代码。它命令雅马哈机器人以与机器人程序员使用结构化文本脚本编写雅马哈代码相同的方式移动。专门设计的AOIs可以自动创建和生成RCX240控制器理解和解释的命令代码。这些命令被转化为机器人的即时动作。

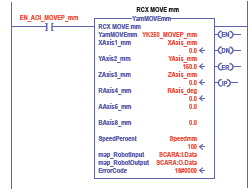

AOI块的设计目的是向行为类似于“API”应用程序编程接口的上层代码发送信息,以分解序列控制。AOIs接收程序员参数,指示机器人移动,改变参数设置,或发送信息到PLC时的要求。例如,如果在梯形逻辑中执行MOVEmm的PLC梯形AOI块,该块接收X、Y、Z和R值的直接笛卡尔毫米值以及“速度”参数。当梯子逻辑块变为“true”时,只有这些参数被发送给机器人控制器,控制器处理这些信息来处理运动命令,并将机器人从当前位置移动到3D空间中新指示的位置。通过梯形逻辑的顺序控制,PLC编程器可以用AOI块在工作单元内移动机器人。

AOI块的设计目的是向行为类似于“API”应用程序编程接口的上层代码发送信息,以分解序列控制。AOIs接收程序员参数,指示机器人移动,改变参数设置,或发送信息到PLC时的要求。例如,如果在梯形逻辑中执行MOVEmm的PLC梯形AOI块,该块接收X、Y、Z和R值的直接笛卡尔毫米值以及“速度”参数。当梯子逻辑块变为“true”时,只有这些参数被发送给机器人控制器,控制器处理这些信息来处理运动命令,并将机器人从当前位置移动到3D空间中新指示的位置。通过梯形逻辑的顺序控制,PLC编程器可以用AOI块在工作单元内移动机器人。

通常,现场总线通信协议用于在机器人控制器和PLC之间交换信息。在Allen Bradley的案例中,选择的现场总线协议是Ethernet/IP。其他现场总线选项可以使用,如西门子和GE plc的Profibus,或CC-Link和三菱plc。两个设备之间的I/O内存映射的交换是通过特殊的块寄存器进行通信的,当接收到嵌入在雅马哈RCX240固件代码中的某些十六进制命令时,机器人会响应这些寄存器。机器人控制器监听这些寄存器,当以适当的顺序接收到某些代码时立即做出反应。这个顺序由工程师导入到PLC项目中的自定义AOI块管理。

例如,传统上,机器人或伺服电机的位置是通过一个供应商软件包来教的,使用的方法是慢跑机器人,并将其位置教到点地图存储区域。这些点然后通过供应商的软件编程语言在自动化工作单元中逐步对机器人进行排序。有了AOIs,工程师可以通过教学吊架选择教学点,并在PLC梯形逻辑中排序机器人的运动作为一种选择。另一种选择是在基于标签的PLC中创建用户定义的存储类型(UDT),该存储类型在PLC存储区域中记录和存储机器人或伺服电机的笛卡子尺寸。通过直接访问PLC中的点数据,工程师可以使用任何现有的阶梯逻辑操作或命令机器人到任何点,而无需在机器人控制器中存储机器人的位置数据。这为特殊的机器制造商或工程师提供了能力,为他们的机器设计复杂的或控制熟练的接口,能够在PLC中直接操作数据,以实现机器人位置和机器人顺序控制。

AOIs是在PLC编程软件环境中本地开发的。在Allen Bradley的案例中,AOIs被创建为附加指令,在RS Logix 5000软件中作为附加功能块出现。工程师利用PLC编程环境的内置功能将指令块从工具栏直接拖放到梯子逻辑中,就好像机器人工具集是PLC软件套件的一部分一样。机器人通过梯子逻辑控制的概念可以用于任何PLC软件,提供创建自定义功能块的能力。其他例子包括西门子的STEP 7软件或欧姆龙NJ系列PLC的Sysmac软件。

好处

好处

新控制理念带来的好处:

- 没有额外的培训

- 不需要学习额外的机器人软件

- 节省开发软件成本

- 易于集成多个第三方设备

维修或工程人员不需要额外的培训。机器人控制的方法是使用阶梯逻辑,而不是学习其他厂商的软件包。大多数维修人员和工程人员通常已经精通PLC梯形逻辑。他们习惯于在自己的设备中使用PLC或阶梯逻辑。他们有信心在自动化应用程序中使用它,并且有足够的能力在结构文本或机器人编程环境中使用阶梯逻辑编写或编辑软件。

集成机器人的开发费用最多可降低20% ~ 40%。这个数字是早期采用梯形逻辑编程机器人序列的人收集的数据的平均值。在所有阶梯逻辑中编程的机器人减少了软件集成时间,因为没有额外的学习曲线或要求编写传统的PLC阶梯逻辑,以联锁在PLC序列中的机器人序列。由于机器人可以在PLC中完全控制,没有任何单独的机器人控制器的集成。机器人控制器只需要提供电源和通过以太网/IP等现场总线协议交换数据的通用CAT5电缆。

预期的性能

通过现场总线控制第三方设备受到现场总线性能循环周期和PLC扫描时间的限制。对于以太网/IP,对于连接到主设备的每个从设备,典型的RPI(数据包间隔请求)是10毫秒。如果一个PLC通过现场总线命令一个运动控制设备,预期的性能可以从以下推导出来:(总线时间+ PLC扫描时间+从设备响应)=总预期响应。这些性能水平可能取决于几个变量;然而,使用Allen Bradley和以太网/IP,标准的Compactlogix PLC和雅马哈RCX240控制器之间的命令响应大约是20到30毫秒。严格设计的运动控制器,如机器人控制器通常有一个典型的扫描和执行时间的2到3毫秒断开执行运动命令从书面文本结构程序相比,运动的命令从梯子逻辑PLC抵达大约20到30毫秒断开。

结论

提供了一种在PLC内部以梯形逻辑编写序列逻辑的新方法,为自动化软件工程师提供了灵活性。利用一个控制工厂自动化的强大平台,并在同一个开发平台中共存,可以方便地在多个控制器平台之间进行信息交换。在梯形逻辑软件环境中开发减少了人员学习额外软件语言所需的培训。大多数维护自动化设备的工程师和技术人员已经对阶梯逻辑环境中的排序自动化软件有了基本的了解。通过减少所需的培训数量,这为信奉新控制神话的公司节省了培训成本。为运动控制编写阶梯逻辑序列并不少见,因为罗克韦尔自动化提供了Kinetix运动架构,利用相同的典型使用运动功能块在自动化机器上移动伺服电机。在设计定制机器时,将SCARA机器人或360度零盲点到达机器人引入自动化功能,可以更容易地集成更小的机器人驱动器。

关于雅马哈机器人

雅马哈机器人有超过30年的制造组装机器人到工业的经验

市场。在有效载荷、速度和可靠性方面无人能及,雅马哈机器人公司的机器人解决方案将有所帮助

你可以节省时间并消除风险。

- 多功能、可靠和经过验证的机器人解决方案已在雅马哈自己的工厂和世界各地的数千家其他工厂中使用。

- 多种选择的单轴和多轴笛卡尔机器人几乎任何自动化装配要求。

- 在密封,点胶,实验室测试,螺栓和螺母紧固,输送机跟踪,码垛,和材料处理方面的性能得到证明。

- 雅马哈机器人非凡的寿命给投资带来的回报是任何其他机器人制造商都无法比拟的。

所有雅马哈产品和服务的目的是提供长期节省所需,以提高您的盈利能力。