行业见解

优化机器人的循环时间:当每一秒的成本

发表于12/04/2013.

作者:Tanya M. Anandan,特约编辑

凭借其固有的速度、重复性和准确性,机器人无疑是高效的。但这并不意味着如果实施不当,它们就没有浪费。

当一秒的分数不仅重要,它们的成本,周期时间优化是至关重要的底线。通过提高生产率、减少浪费和提高整体盈利能力,它在精益制造中也发挥着关键作用。

现在计划或付款

Adil Shafi是密歇根州罗切斯特山的系统集成商ADVENOVATION Inc.的总裁。他说,在实施机器人技术的商业案例中,周期时间是最重要的财务理由之一。

“第二部分的一部分可以使某事物更快地转化为美元,”Shafi说。“时间就是金钱。”

他还争辩说,优化循环时间应该是先发制人的措施。“循环时间通过设计良好,不是事实,”Shafi说。“你必须积极主动。”

选择合适的机器人,策略性地铺设电池,优化机器人运动和武术端的工具设计,并使用最新的仿真技术都提供了一个战术优势。

明智地选择你的机器人

Shafi说机器人选择至关重要。更大并不总是更好。虽然一个令人不安的小型有效载荷机器人

Shafi说:“如果一个机器人因为没有足够的力量而难以捡起一个零件,或者当你试图高速放置一个零件时,它会振荡,这个过程就会受到影响。”“另一方面,你也不想买一个又大又强的机器人,以至于你在加速时要花时间克服惯性,或者在高速移动时浪费时间试图让它稳定下来。”

在有效载荷的规模上选择适合任务的机器人类型。总的来说,Shafi建议如下:“如果是桌面选择和放置应用程序,那么SCARA是正确的方法。如果触及或工具问题是SCARA机器人无法做到的,那么关节臂可能是合适的。如果你正在处理一个平面输送机跟踪应用程序,那么蜘蛛(delta风格或平行链接)机器人可能是有意义的。”

他补充说:“应用程序的几何形状决定了机器人的选择。”

Shafi引用标准循环时间作为参考点。“标准循环时间”是机器人手臂上升1英寸所需的时间,穿过1英尺,行驶1英寸,并通过同一个路径。

“这在80年代和90年代早期是一件大事,那时机器人可以在一秒钟内做到这一点,”Shafi说。“现在,这已经很平常了。”他指出,一些德尔塔机器人可以达到每分钟500个标准循环。“你甚至看不到机器人,它跑得太快了。”

Shafi补充说:“最小化拣选点和放置点之间的Z高度差是很重要的,这样机器人就不会花费额外的时间旅行。”

位置,位置

一旦选择了机器人的类型,它相对于其他设备和工件的位置是很重要的。单元布局在循环时间优化中起着重要的作用。

“影响循环时间的主要因素是初步概念,即小区的布局,”工厂自动化系统Inc.的机器人技术总监Ron Potter表示,这是一个基于佐治亚州亚特兰大的RIA认证的机器人集成商。“你必须考虑机器的布局和机器人周围的设备,以尽量减少占用周期时间的动作。”

必须考虑操作序列,以确保输送系统,机床和其他外围设备放置在最佳的机器人附近。评估机器人的不同安装配置,例如墙壁,搁板或天花板安装。还要考虑零件流入机器人工作细胞的流动。

“每个项目在优化周期时间方面都有自己的障碍,”俄亥俄州西切斯特机器人集成商KC Robotics Inc.的运营经理Paul Carrier说。“很多都要归结到系统的实际设计上。你如何让产品进入,产品流出,以及上下游过程之间的接口。仿真软件在周期时间优化方面取得了巨大进步。”

模拟

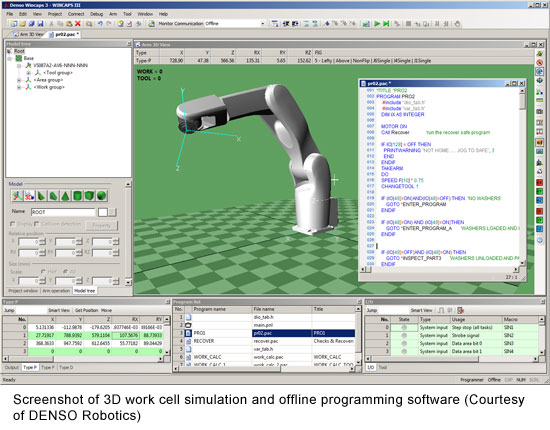

大多数行业专家都认为,在过去的几年里,模拟软件是在周期时间优化方面唯一的、最有影响力的进步。机器人仿真已经从学术界和研究领域毕业,超越了它作为演示工具的作用,并在工厂车间建立了自己作为真正的制造工具的地位。

Shafi说:“这不仅仅是在屏幕上以图形形式呈现的一组人为动作。“现在的模拟要考虑机器人的实际机械特性、实际机械惯性、速度、到达距离和有效载荷能力。”

“您可以从仿真中所期望的是非常接近实际性能,在运行系统时不到五个百分点,”Shafi说。“因为机器人并不完全对称,并且它们具有非线性惯性特性,即使在任一方向上移动机器人也可以为您提供更好的循环时间。”

他补充说,“模拟研究将规定并推荐机器人相对于进料器,输送机或其他一些递送系统的最佳位置,以便获得最佳循环时间。”

“在周期时间、干扰、布局和碰撞检测都需要考虑的地方,我们使用模拟,”Factory Automation的Potter说。“你会看到一些仅凭2D或3D布局可能想不到的东西。你会找到避免奇点的方法。”

Alex Bonaire说:“直到几年前,制造商开始提供不同的模拟工具来帮助优化周期时间,最终还是需要一个专业的机器人程序员来评估应用程序,以消除不必要的机器人动作。”伊利诺斯州弗农希尔斯三菱电气自动化公司机器人产品经理。

博内尔说:“即使到今天,仍然有人会说,一个训练有素的眼睛和有经验的人可以比现有的一些模拟工具做得更好。”“但他们一年比一年好。”

“机器人模拟是一种可视化工具,可以帮助用户根据当前的指令和机器人参数看到机器人在哪里以及如何移动,”加州长滩DENSO机器人公司的机器人工程、维修和培训经理Patrick laugh说。“通过修改这些指令和参数,用户可以确定如何在保持作业完整性的同时,最好地减少循环时间。”

这视频展示了如何使用仿真软件来调整参数以确定最佳周期时间。

速度和加速,平衡微妙

机器人运动中的速度和加速度设置必须仔细优化。机器人编程必须在速度、加速和减速之间取得微妙的平衡。

“机器人必须在它们的环境中快速而平稳地移动,就像鲨鱼在水中移动一样,”advonovation的Shafi解释道,“当它们到达某个点时,它们必须在不抖动、不振荡或不振动的情况下移动。”

通常,建议将路径精度和稳定时间参数设置为松散。只使用拾取和放置POLIONS的紧张公差,其中精度至关重要。

“重要的是要快速而松散地飞过空气,但是当你实际采摘或放置时,这就是你想要精确地慢慢地抓住机器人的时候,”Shafi说。

“很多公司使用两种类型的速度:程序和监控速度,”Shafi解释道。“程序速度是当机器人定制时要调整的,以将每个运动移动到某些特定速度。监视器速度让您在仍然保持单个速度的比例比例的百分比上提高或降低整个应用程序的速度。这是一个非常强大的工具,可以拥有这两种类型的速度。“

“当我们必须优化循环时间时,我们可以使机器人尽可能快地速度,”Kc机器人的运营商解释。“但如果我们坐在那里等待另一个进程发生,就像托盘一样装载或空托盘进入,它让我们更加有意义,让我们减慢并节省机器人的磨损和撕裂。”

DENSO的Patrick laughl说,周期时间优化包括观察机器人的运动、I/O和程序执行。他指出,减少机器人移动之间的距离以及完成特定任务所需的位置数量是很重要的。

“移动之间的加速和减速会消耗周期时间,”他表示。“如果我有三个动作,我必须在每一个动作中加速或减速,我能在一个动作中完成吗?”

他还建议在开始和结束位置之间创建“传递运动”。“这种类型的移动不会加速或减速位置。它产生了平稳的动作。“

DENSO为其编程语言提供了一些工具,以帮助减少运动时间和增加程序执行时间。帕特里克说,“通过动议的论点增加了动议声明 可以将位置之间的移动时间减少200%。”

可以将位置之间的移动时间减少200%。”

他的建议还包括减少程序中调用或子程序的数量,以加快程序的执行时间。“如果应用程序是计算密集型的,这可以显著减少整个周期时间。”

他还提出了关于联合速度的重要考虑因素,并建议限制较慢的关节举动的数量。“如果您在J6周围有一堆旋转,我可以减少那些吗?我可以建立武器端部件,让我限制J6周围的运动吗?该轴具有最小的电机,其重量最大。我可以减少有效载荷吗?“

终效应器设计

臂末端工具也在循环时间优化中发挥枢轴作用。Advenovation的Shafi建议保持夹持重量低。

“你想要像石墨或铝等轻质材料,而不是笨重的钢,”Shafi说。“较重的你让机器人末端执行器,它会慢一点。”

同样重要的是保持旋转末端执行器尽可能紧凑,以减少转动惯性。保持大型或重型设备,如阀门或真空发生器,尽可能靠近中心 旋转以减小惯性,或将它们安装到机器人手臂上。

旋转以减小惯性,或将它们安装到机器人手臂上。

带有多个夹具的臂末端工具(Eoat)将大大提高吞吐量。“一个花哨的夹具比循环时间储蓄的方式增加,”Shafi说。

工厂自动化系统集成了许多机器人单元,利用“奇特的”抓手显著地影响周期时间。波特描述了在机器人上使用多个抓手的一个这样的应用程序。

“我们在全国各地安装了十几个植物系统,以获得瓶装水的主要供应商。系统在整体周期时间优化中发挥了重要作用。“

“两个机器人一起工作,”波特解释道。“第一个机器人从机架上卸下空的5加仑水瓶,并将其放在输送机上,以进行清洁和再填充操作。第二个机器人一次从填充线输送机拾取10瓶,并将其装入运输架。每5加仑瓶时,每周循环都有50磅,所以每周期的500磅。机器人在10秒内执行此机架加载操作。“

“多个工具允许机器人执行10个操作员的工作,并消除了手动操作的符合人体工程学的关注,”加工陶瓷工具。 虽然令人敬畏的eoat可能会得到所有的宣传,但前线后面的其他发展也影响了周期时间优化。

虽然令人敬畏的eoat可能会得到所有的宣传,但前线后面的其他发展也影响了周期时间优化。

集成控制

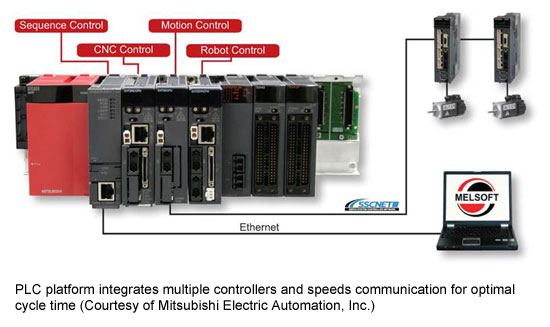

集成控制的最新进步通过实现高速通信和无缝连接来加速周期时间。

Bonaire解释说:“三菱的IQ PLC平台允许无缝集成各种组件(机器人,PLC,CNC,I / O,运动,包括非机器人和扩展或外部机器人轴),并使整个系统能够作为单个机器运行。这消除了通过传统方式连接的机器所需的通信滞后时间和握手。“

“通过消除通信滞后,可以提高循环时间,”博内尔斯说。

这视频展示了该平台将PLC、运动、机器人和CNC控制器以及企业连接结合到一个单一控制架构的能力。

结合操作

工厂自动化的Potter表示优化循环时间的关键元素正在减少工程工作库存。他说,在坐在垃圾箱中并从一个操作转移到另一个操作时,工作流程清单没有添加到零件中的实际值。

他举了一个例子:“我们的一个客户现在用机器人系统制造零部件只需要3个小时,而之前他们需要8个小时才能将上下游作业结合起来。机器人不仅装卸机床,而且一旦从机器上取下零件,机器人就会去毛刺。这以前是手工完成的,把零件放在一个箱子里,运送到另一个部门,然后再拿起来加工。”

波特说:“我们试图减少人机接触的次数。“这是优化循环时间的关键因素。”

“循环时间优化的另一个方面是转换,”Potter解释道。“当您有各种部分或一系列部分时,在批处理运行中处理时,转换时间很重要。我们尽量减少在操作中将机器人从一个部件重新调整机器人所需的时间。这也是必须在预期(在规划阶段)进行的东西。“

毫秒加起来

虽然从一开始就仔细规划机器人工作单元以优化周期时间具有战略优势,但一旦单元启动并运行,这些技巧和技术中的许多都可以实现。在使用离线编程时尤其如此。每一项测量可能只节省了几分之一秒,但这些毫秒累积起来需要几天、几个月、甚至几年。

Shafi说道:“这就是人们花钱优化循环时间的原因。“如果他们能在单位时间内挤出更多的产量,那就相当可观了。”

确实很重要。毫秒可容纳大量节省时间,更好的吞吐量和更高的利润。有关更多方法来加速您的细胞,请在12月12日签订Adil Shafi的免费网络研讨会。

RIA成员在本文中有:

Advenovation,Inc。

日本电装机器人

工厂自动化系统公司

KC Robotics,Inc。

三菱电动自动化公司