行业的见解

运动控制支持工业规模增材制造

发布04/29/2020

|作者:Kristin Lewotsky,特约编辑

在过去,开发新产品意味着要花费宝贵的时间和金钱来制作特殊部件、结构部件、外壳和包装的原型。工场将不得不从零开始制造金属零件。保形零件需要开发定制模具,这将支付自己足够的体积,但需要大量的时间和成本的前端装载。更糟糕的是,他们无法容忍在整个开发和测试过程中可能需要做出的改变,特别是在数字设计不够复杂的情况下。

减法制造使某些类型的零件可以在数控机床上使用毛坯和G-code文件进行制造,但它们仍然有局限性。3D打印技术应运而生,它涉及用各种材料一层一层地构建复杂的三维形状。商业上可用的系统可以沉积微尺度甚至纳米尺度的特征。整体框架尺寸从毫米到数米不等。该技术灵活、强劲、可靠,市场也在迅速增长。事实上,《全球增材制造市场报告》预计,到2024年,增材制造设备市场将超过65亿美元,在给定的预测期内,复合年增长率将超过13%。

|

| 图1:图像显示了选择性激光熔化,这是一种粉末床融合,材料沉积,然后用激光束熔化。(西门子工业提供) |

3D打印改变了游戏规则。突然之间,即使是高度复杂的定制部件,各种类型的金属、聚合物、玻璃,也可以在几天甚至几个小时内打印出来。该技术已经成熟,可以提供可靠性、速度和性能所需的零件,从飞机翼梁到芯片级无线电天线。它建立在运动控制的基础上。

增材制造基础

早期的3D打印机是新颖的桌面模型,精度和质量有限,更不用说零件尺寸了。该系统在实验室中开发,很快成为家庭爱好者的宠儿,并为创客运动提供了重要的新支持。它们根本不适合工业应用。然而,这是一个主要的市场缺口。近年来,OEM机器制造商已经开始着手生产足够快、足够可靠的工业级系统,不仅可以用于原型设计,还可以用于生产(见图1)。

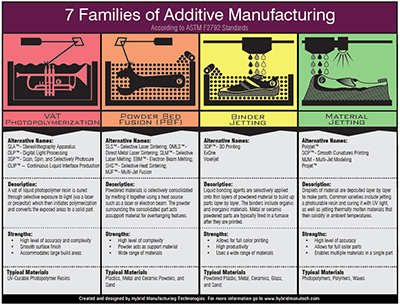

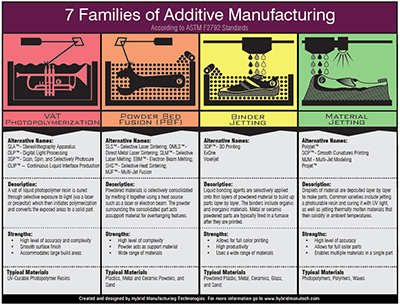

增材制造可以大致分为7类(见图2):

- 还原光聚合:液体光敏树脂采用激光固化方法分层硬化。这个过程是在一个建造平台上进行的,在每一层硬化后,平台被放入瓮中,体积很小。

- 粉末床熔接:用激光或电子束等集中的能量源将粉状材料熔化或烧结。在这里,构建平台也需要随着构建的进展而降低。

- 粘结剂喷射:液体粘结剂应用于粉末状材料,以建立三维模型。将一层薄薄的粉末滚到构建平台上,然后安装在移动打印头上的喷嘴将粘合剂涂在上面。

- 材料喷射:在类似于喷墨打印的过程中,喷嘴释放出液体材料的喷射,这些液体材料随后通过光固化或简单地冷却成固体形式硬化。

- 薄板层合:通过超声波焊接(金属板)或胶粘剂(纸板)将单个层合在一起。采用运动控制来驱动复合材料的卷筒。

- 材料挤压:由顶部喷嘴挤压材料而成的部件。需要运动控制来移动挤出头或搭建平台,以及推进挤出头内的线圈。

- 定向能量沉积:原材料,通常是金属丝,被集中的能量源加热,在沉积点形成小的熔体池。运动是用来既先进线圈在沉积有和定位头本身。

图2:混合动力制造技术

增材制造给运动控制带来了许多挑战:

高速和快速逆转:为了加快生产,动作要以高速进行。根据部件和模式的不同,这可能需要多达5G的加速。

高精度、重复性好:这一过程的分层性质使得将一层直接沉积在最后一层之上是绝对必要的。同时,纳米打印等应用需要纳米尺度的分辨率。

高责任周期:根据部件的大小和复杂性,一个构建可能持续几个小时,甚至几天。投资于这些系统的大多数商店都有很高的使用期望。因此,系统必须在上面讨论的高占空比的运动剖面类型中生存。

长寿命:工业级增材制造设备的价格从数十万美元到数百万美元不等。客户希望它们可以持续15或20年,24/7运行。

污染:增材制造为敏感运动部件创造了恶劣的环境。根据使用的方式,设备可以暴露于粉末金属或汽化金属或聚合物。运动设备通常需要根据条件进行IP评级。

热漂移:大多数形式都涉及到热的应用。例如,在30个小时的建造过程中,这可能会导致系统的不同部分发生漂移,从编码器到引导激光束的galvo扫描仪,再到建造平台本身。“长期的稳定性和漂移可能是最大的准确性挑战,”William Land说,他是Aerotech(匹兹堡,宾夕法尼亚州)的业务发展经理。“它本质上是一个不处于稳态温度的系统。你在机器里熔化金属。有些层的横截面比其他层大,所以你可以不断地向金属中注入更多或更少的激光能量。”在如此长的时间内,服务系统的温度可能会上升20°C或更多,但定位性能需要保持一致。

通信速度:一个很容易被忽视的关键要求是,确保机器不同元素之间的通信足够快,以支持所需的运动剖面。在大桶光聚合系统中,控制激光固化头的轴线必须与降低构建平台的系统紧密协调。

|

| 图3:增材制造的常见架构包括:激光打印头安装在XY机架上的固定搭建平台(顶部),以及搭建平台在XY平台上移动的桥架,固定的打印头位于Z轴(底部)。(由π) |

每种应用的运动控制设计

增材制造中使用的运动系统架构因模态和系统而异。缸光聚合只需要高分辨率、高精度的Z轴定位器来降低搭建平台。粘结剂和材料喷射可以通过XYZ设计来实现。在其他地方,材料挤压系统的挤压头可以安装在六轴机器人上,而构建平台具有倾斜能力,可以以最小化材料使用量的方式沉积一层。

甚至z -定位也有其复杂性。例如,在粉床融合中,构建平台一开始是空的。在每一层之后,它需要向下移动一个精确的量,以便准确地构建部分。然而,在建造过程中,平台上的负荷增加,不仅是因为烧结的粉末,还因为未加工的原始粉末。看似简单的轴变成了必须适当管理的动态负载。

兰德说:“如果你要建1万层,那层厚度的一致性真的可以决定零件的大小。”“一些航空部件可能涉及20英寸高的建筑。这个平台一开始是零负载的,但在一天结束时,它将承载数百公斤的金属粉末。”在载荷不断增加的情况下,该工作台需要在层与层之间进行100µm步距的高一致性和高精度操作。这是一个挑战。”

有两种常见的结构,一种是龙门式,移动打印头位于固定的构建平台上,另一种是桥式,构建平台在XY方向移动,而打印头横向固定在桥式上,且仅位于c轴上(见图3)。

作为另一个例子,考虑等离子金属沉积机如下所示。它需要高度协调的运动,以一对水平XY轴的形式在主从架构中工作,以定位沉积头,和转轴旋转的构建平台。尽管oem越来越多地在探索替代控制架构,比如放弃专用的运动控制器,转而采用雏菊链智能驱动器,但这种类型的应用足够复杂,需要独立控制器的计算能力和灵活性。

安川的市场细分经理罗斯玛丽•伯恩斯(RoseMary Burns)表示:“你不仅需要行动,还需要协调多个过程。”“在这个特定的路径中有四个轴,以及同步的馈线,可以是金属或塑料。里面可能有加热带。如果这是一个等离子体过程,它可能涉及混合气体。”在90年代,这种类型的设计需要一个PLC来处理机器逻辑和情感控制器的运动。现代运动控制器越来越注重机器控制能力。“运动控制器处理大部分的运动和数学计算和处理,然后我们基本上只把离散的I/O交给远程I/O块。”

增材制造的演变

桌面打印机的早期生产线旨在提供低成本的操作。性能公差更宽容。因此,这些系统通常使用步进电机运行开环。为工业应用设计的设备需要更好的性能。步进电机已不能胜任这项工作。伯恩斯表示:“oem正在寻找能够应用于他们的机器的工业设备,所以他们正在从步进控制转向伺服控制。”“当你从步进控制转向伺服控制时,你会得到更高的速度和精度。”将步进电机与具有几千赫兹频率响应能力的驱动器配对后,性能将显著提高。“你得到的是闭环反馈,这可以减少稳定时间,显著减少超调量。”

从步进电机切换到伺服电机,可以使系统从提供不超过0.25G的加速度到提供5G,使它们非常适合高度动态的应用。最终,它归结为应用程序的需求。“他们的最终目标到底是什么?”伯恩斯在修辞学上问道。“在某些情况下,踏步器绝对没问题。当OEM想要更快、更大、更精确时,他们就应该开始考虑从步进电机转向伺服电机。”

前面介绍的只是增材制造的一些挑战和解决方案。通过与供应商密切合作,原始设备制造商可以专注于设备的重要工艺方面,同时确保系统的运动方面为成功所必需。

应答:

感谢西门子工业的Zachary Gray和PI的Matt Price和Stefan Vorndran进行有用的对话。