社论

齿轮传动装置与应变波传动装置的区别

发表于05/14/2021.

| By: Machine Design, DIFFERENCE BETWEEN MOTUS GEARING & STRAIN WAVE GEARING

通过设计的创新,驱动技术从20世纪50年代以来使用的机制方面取得了跨越式飞跃。与此同时,设计升级允许较小的占地面积,重量较轻,更高的扭矩密度。

今天的自动化应用程序设计

自动化设计师需要特定的齿轮解决方案选择,以适应各种新的应用,包括医疗、农业、国防和不断增长的自动驾驶汽车市场,以及即将上市的全新应用。机器人和运动控制领域的多个自动化市场的新发明要求或选择齿轮传动解决方案,使其重量更轻、占地面积更小、运行速度更快和扭矩密度更高。此外,设计师正在寻找能够全面降低解决方案成本的解决方案,其中可能包括多种材料组成。新创新的设计师想要使用各种尖端技术解决方案来区分他们的产品在市场上。

机器人设备供应商和运动控制应用面临的共同挑战是它们多年来一直在使用的标准应变波齿轮驱动器的高成本和有限的性能。例如,由于所使用的旧技术,在农业,医疗,物流,建筑和检验等工业自动化区域以外执行有用任务的服务机器人通常是昂贵和在性能的昂贵和有限的。快速增长,协作机器人行业正在寻求建立较轻的重量,更高的性能和较小的足迹机器人,这些机器人自主地或与人类一起工作。其它传统,大型,工业铰接机器人更昂贵的构建也可以从这种最新的技术趋势中受益。

应变波的成功与局限

进步应变波传动装置设计往往仅限于新的玩家,该玩家提供了由原始专利到期的昂贵或略微变化的设计。该技术可以具有各种限制,包括由于齿轮接触产生的摩擦和热量而导致的低效率,由于柔性样条的弹性而导致的速度限制,并且难以获得可重复控制的运动速率。这些限制的潜力意味着可靠性可能是一个问题,并且可能导致需要早期更换驱动器。

齿轮架构的新方法

为了改进标准应变波设计,Carlos Hoefken是Motus实验室的首席技术官和创始人,将他作为机器人系统集成商的知识引入到当前的应变波驱动概念中。受挫与当前的高成本和有限的规格齿轮传动

技术,Carlos决心开发出智能的解决方案,并与Motus Labs团队合作,研究了人类和非人体运动的功能,提出了他们的创新齿轮设计。结果是他独特的突破性精密传输架构,目前持有九个美国专利,并额外的美国和国际专利待定。

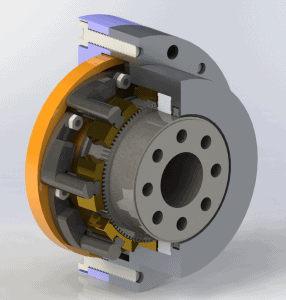

m驱动设计已经取代了标准应变波驱动的古老的brute-force齿轮齿。利用cam驱动的设计,加上定制的软件工具,Motus Labs可以精确控制多个齿轮垫,不仅提供出色的扭矩密度,还可以消除侧隙,最大限度地减少运动损失。该技术允许使用多种材料,具体取决于重量、成本或特定材料的应用需求。M-DRIVE技术使高扭矩密度在一个紧凑,轻量级的包。

与应变波传动不同,m型传动不依赖于渐开线齿轮的滚动啮合;相反,凸轮传动齿轮块提供高达80%的啮合输出环表面积,这将负载应力分布在更大的表面积上。负载分布的增加使给定单位尺寸的扭矩密度增加。

应变波驱动的角传输误差通常呈周期性变化,主分量每输入转2次。这就产生了输入频率2倍的振动。因此,在应变波驱动器的情况下,经常需要使用更大的驱动器来保持相同的负载能力。这给应用程序带来了额外的重量和成本。

由于采用了专利的技术,M-Drive技术不会表现出像应变波驱动器这样的2倍扭转共振。应变波驱动器内的柔性花键的弹性可以引入机械谐振和稳定性。此替代方法是使用更大的驱动尺寸,因为它提高了扭转刚度。这再次引入了不需要的重量和成本,以其用于其使用的整体应用。

新的自动化应用程序

技术应用的进步要求对自动化系统中的所有组件(包括驱动机制)进行评估和区别对待,以确保新的应用能够促进创新技术的发展。M-DRIVE技术不仅提供精度,而且承诺提供更高的扭矩密度,同时保持紧凑,轻量结构的客户要求。

此外,通过使用各种材料的能力,M-Drive可用于各种独特的应用,其中重量是临界因子或必要的非磁性材料,例如在医学行业中发现的那些(MRI机器对于一个)和半导体行业(用于敏感半导体元件的精确处理)。能够实现精密加工的技术的减少降低了制造成本,这转化为用户的成本节省。

将受益于M-Drive技术的其他应用包括卫星,无人机和天线运动控制的航空航天和防御;从包装到挑选操作的一切中的自动化;大型结构的3D印刷构建;攀登机器人检查;和拆除设备。增加可靠性,轻量级,较小的占地面积和高精度对所有行业之间的这些和许多其他应用都至关重要。

为智能制造奠定基础

M-DRIVE在设计时考虑到了工业4.0。人工智能驱动的机器人和自动化应用需要智能驱动器,而智能驱动器需要智能齿轮。随着行业从传统自动化向智能制造转变,Motus Labs将成为自适应机器人和运动控制新应用领域的技术领导者。

.png)