案例研究

杂志的案例研究

发布11/25/2019

MAG如何利用仿真优化柔性制造系统

汽车制造商将越来越多的生产外包给供应商。由于型号越来越多,供应商面临着更小批量生产效率和经济的挑战。许多制造商正转向灵活的制造单元,这种单元可以自动处理快速变化的订单,并在很大程度上无需人工的情况下24小时生产变速器外壳和转向节等部件。它们通过测量、装配和清洗应用来完成机械加工过程。

FFG欧洲和美洲将主要的参与者从德国,意大利,瑞士和美国机床行业提供广泛的铣削,转动,磨削和齿轮制造技术,设计单独的自动化概念,并将机器与外围设备集成进行组装或测量。在这种情况下,我们将向您展示摩根厂家自动化部门如何使用视觉组件来设计和优化灵活的制造系统,以实现无人或减少曼宁的生产。

利用目录和可重用组件进行快速和准确的布局设计

MAG的第一步是创建电池的布局,这需要精确的柔性制造系统。至关重要的是,所有系统都要无缝地联锁,整个物料流动,从托盘的交付到他们的下一步运输到下一个生产站,没有任何延误。这尤其具有挑战性,因为不同的工件有不同的加工时间。

使用自定义组件和eCatalog中包含的组件的组合,MAG能够以相对较少的努力对单元进行建模。对于机器人模型,MAG使用了可视化组件目录,其中包含1400多个机器人,包括它们的运动学、轴限制、加速度和位置精度。为了设计他们的定制组件,MAG发现他们的机床的几何和运动学特性可以很容易地从现有的CAD数据中重用。

Marcel Deess,Mag的Project Manager数字工厂/自动化,他们负责该项目,报告称,“几乎所有情况几乎所有情况下的工件的CAD模型都作为3D模型,步骤或IGES格式或作为本机数据提供。使用Visual Components,导入CAD模型没有问题。我们还拥有其他仿真工具的经验,但这些似乎对我们来说似乎更加复杂;人们经常认为他们来自80年代。另一方面,视觉组件软件是非常合乎逻辑的。“

几乎所有情况下,工件的CAD模型都作为3D模型,步骤或IGES格式或本机数据提供。使用Visual Components,导入CAD模型没有问题。

Marcel Deess, MAG数字工厂/自动化项目经理

通过仿真验证布局和工作流程

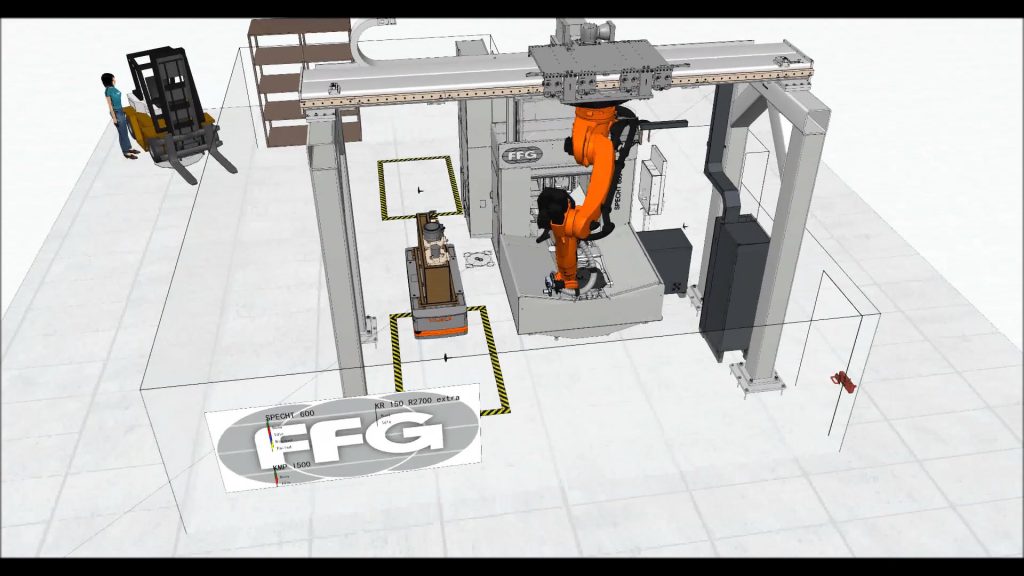

一旦创建仿真模型,杂志尺寸长度,高度和位置的门户支持机器人正是以这样一种方式,机器人可以移动到期望的位置在很短的时间内,考虑到它的轴限制,没有机器人之间的碰撞,托盘,和机器。

MAG设计并优化了制造系统的布置和尺寸,以及机器人的离线编程。MAG利用Visual Components模拟了整个生产过程,以及AGV、机器人和机床之间的顺利配合。利用仿真模型,可以减少非生产时间,并可以明确机器人的可达性和避碰等问题。

一旦仿真模型完成,Mag会导出单元的虚拟现实模型,以及从所有可能的角度显示模拟生产过程的3D PDF和视频。它们还使用可视组件来生成统计和表,以及记录机器,机器人和门户的布置的2D图纸。控制机器人的数据也可以直接从可视组件传输。

完整的细胞

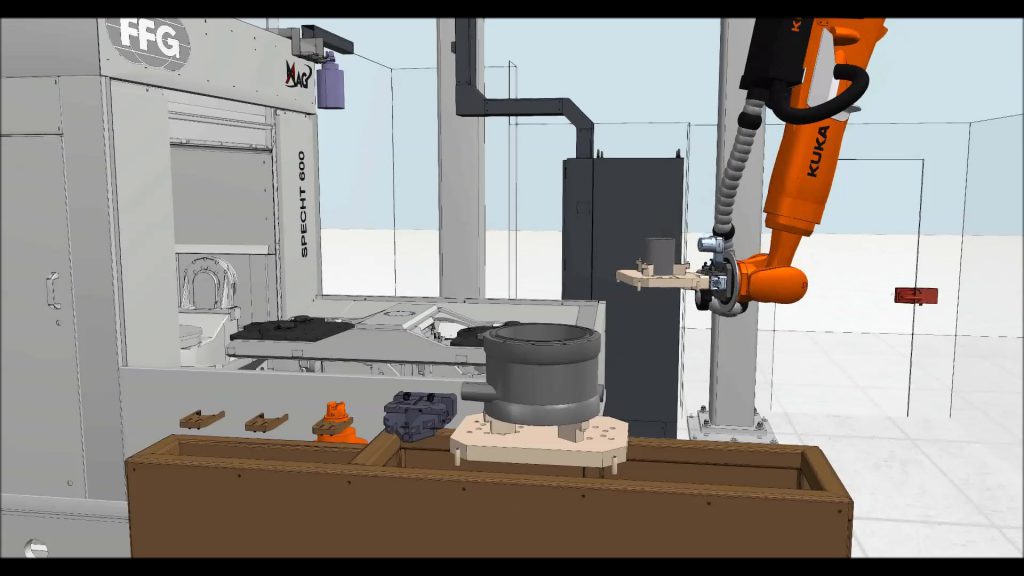

MAG单元由一个SPECHT®600加工中心和一个配备SIEMENS Vision MV 400摄像机的KUKA Quantec机器人组成。此外,还有自动导向车辆(agv)将工件运送到生产系统。

工件最初由智能、自动的车辆(KUKA KMP 1500)提供,这些车辆为生产系统提供固定在托盘上的工件,并由一个制造控制系统控制。这些agv通过WIFI控制,可以自由移动,不需要传统的车道引导或导航元素。利用他们的激光扫描仪,agv能够避开障碍物,并实现仅几毫米的定位精度。

一台KUKA Quantec 6轴机器人悬挂在SPECHT®600加工中心前方的入口上方;第七轴,沿着门户的线性轴,也由KR C4控制器管理。该机器人配备了SIEMENS Vision MV 400摄像机,使机器人的抓手能够与工件的托盘精确定位。通过这种方式,机器人可以抓取工件托盘,并通过托盘更换器将其送至加工中心。然后托盘更换旋转180°进入工作区装载机床。

除了装载和卸载机床,KUKA Quantec机器人可以执行的任务,如芯片控制,移除芯片袋,并对已加工工件的一般清洁任务。当机床已经在加工下一个工件时,机器人还可以进行倒角和去毛刺等活动。并且,在机器人手臂上安装摄像头,就可以对工件上钻孔的完整性进行永久的质量控制。

在节省时间和金钱的同时赢得更多的项目

当被问及Visual Components对这个项目的影响时,Marcel指出了底线和销售利益。

“无论如何,因为模拟游戏为我们节省了大量时间和金钱!”马塞尔说。

而且,我们的模拟不仅在公司内部得到了很好的反响,例如我们的销售部门,而且当客户看到“他们的”工厂处于早期规划阶段时,他们也非常热情。通过Visual Components,他们可以根据自己的需要改变机器人的位置和参数,从而精确地优化系统。这不仅可以避免成本高昂的计划错误,还可以在报价阶段为我们提供支持,帮助我们更成功地销售。”

因为该项目如此成功,它也在2018年贸易展中展出。除了真实的制造单元外,屏幕上呈现了具有视觉组件,模拟和结果模拟的“数字双胞胎”。客户和贸易展会访问者喜欢这个过程和系统模拟,从规划阶段确保最大透明度。

通过Visual Components,他们可以根据自己的需要改变机器人的位置和参数,从而精确地优化系统。这不仅避免了昂贵的计划错误,而且还支持我们在报价阶段,帮助我们更成功地销售。

Marcel Deess, MAG数字工厂/自动化项目经理

利用仿真技术实现柔性、智能化生产

MAG和可视化组件展示了未来的生产如何更接近客户,更灵活,更智能。利用visualcomponents三维制造仿真软件,可以调整柔性制造系统的许多参数,以获得较高的总生产率,并可以优化诸如非生产时间、周期时间、布局拓扑、自动化类型和机器正常运行时间等决定性因素。

关于FFG欧洲和美洲

FFG欧洲和美洲联合了来自德国、意大利、瑞士和美国机床行业的主要企业,拥有广泛的铣削、车削、磨削和齿轮制造技术,以及著名机床品牌VDF Boehringer、Hessapp、IMAS、Jobs、MAG、Meccanodora、Modul、Morara、Pfiffner、Rambaudi、Sachman、Sigma SMS Tacchella Witzig & Frank。

在FFG中,DIGITAL FACTORY和INDUSTRY 4.0的活动结合在了新的DIGITAL FRIENDS品牌中。